Las fauces imparables: una mirada a las máquinas de corte de caimanes metálicos

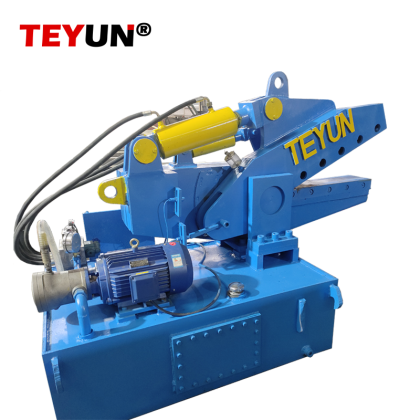

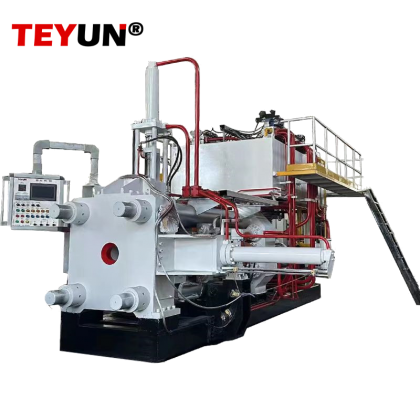

En el duro y exigente mundo del procesamiento y la demolición de chatarra, la eficiencia y la potencia bruta son primordiales. Entre el arsenal de equipos que se encuentra en estos patios, una máquina destaca por su combinación única de simplicidad, durabilidad y potencia bruta: la cizalla de caimán de metal Esta robusta herramienta, que recibe su nombre por su distintiva acción de corte similar a la de un cocodrilo, es una piedra angular en la reducción de materiales, transformando desechos difíciles de manejar en piezas manejables y reciclables. En esencia, una cizalla de cocodrilo es una herramienta mecánica o cizalla guillotina accionada hidráulicamente A diferencia de las empacadoras o granuladoras más complejas, su funcionamiento es sencillo y preciso. La máquina cuenta con una mandíbula inferior fija y una potente mandíbula superior que pivota hacia abajo con una fuerza inmensa, triturando el metal con un solo mordisco. Esta acción de tijera es increíblemente eficaz en una amplia gama de materiales, como varillas de acero corrugado, tuberías, cables de acero, vigas estructurales e incluso metales mixtos procedentes de vehículos y maquinaria demolidos. Su función principal no es crear formas uniformes, sino reducir eficientemente el tamaño de objetos grandes y voluminosos que, de otro modo, serían imposibles de manipular o transportar. La eficacia de la cizalla de caimán reside en su robusto diseño y fuente de alimentación. Las versiones modernas son predominantemente hidráulicas, lo que ofrece importantes ventajas. Un grupo hidráulico impulsa el brazo de corte, generando una enorme fuerza de corte, medida en toneladas. Este sistema permite cortes controlados y potentes, y suele incluir características de seguridad como válvulas de liberación de presión para evitar sobrecargas. Las cuchillas de corte están fabricadas con acero de aleación de alta calidad con tratamiento térmico, diseñadas para resistir fuertes impactos y abrasión. Si bien se desafilan con el tiempo, su diseño facilita su reemplazo o afilado, minimizando el tiempo de inactividad. Las ventajas de emplear una cizalla de caimán son numerosas. Su principal ventaja es su robusta fiabilidad. Al tener menos piezas móviles complejas que otras máquinas de procesamiento, es menos propensa a averías y más fácil de mantener, un factor crucial en entornos industriales hostiles. Esta simplicidad también se traduce en una menor inversión inicial y menores costes operativos, lo que la convierte en una solución accesible para astilleros pequeños y medianos. Además, su versatilidad es una ventaja fundamental. Su capacidad para procesar una mezcla heterogénea de materiales, desde cables gruesos de cobre hasta vigas en I de acero endurecido, la convierte en un primer paso indispensable en la cadena de reciclaje, preparando la chatarra para su posterior clasificación y fundición. Operación y Vigilancia Durante la operación, mantener la vigilancia es crucial para la seguridad y el rendimiento. Lo...

Leer más

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский العربية

العربية 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

Red IPv6 compatible

Red IPv6 compatible