En el vasto e intrincado mundo de la fabricación industrial y el reciclaje, la capacidad de cortar metal con precisión y eficiencia es fundamental. Entre las diversas técnicas empleadas, el cizallamiento destaca como un proceso fundamental, especialmente en el ciclo de vida de los contenedores metálicos. Desde bidones y barriles hasta latas y contenedores personalizados, el cizallamiento de contenedores metálicos es un procedimiento que combina la fuerza bruta con la precisión de ingeniería para desmantelar, dimensionar y preparar estos objetos omnipresentes para su siguiente uso.

En esencia, el cizallamiento es una acción de corte que utiliza dos cuchillas afiladas y opuestas para fracturar el metal en línea recta. Imagine unas tijeras comunes, pero a escala industrial, capaces de manejar la dureza del acero, el aluminio o la hojalata. El proceso no implica fundir ni quemar el material; en cambio, aplica una fuerza inmensa para inducir una ruptura controlada. El contenedor metálico se coloca entre una cuchilla superior, a menudo en ángulo (conocida como rastrillo), y una cuchilla inferior fija. A medida que la cuchilla superior desciende, primero deforma y luego fractura limpiamente el metal, separándolo en trozos distintos. Este método es muy valorado por su velocidad, bordes limpios y eficiencia energética en comparación con los procesos de corte térmico como el plasma o el láser, que consumen mucha más energía.

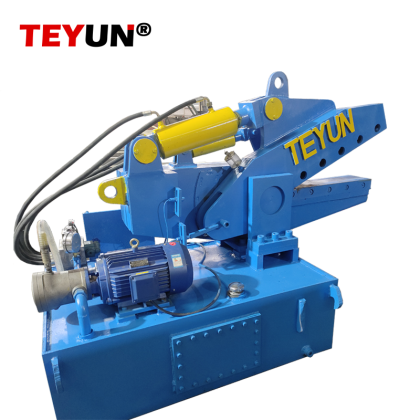

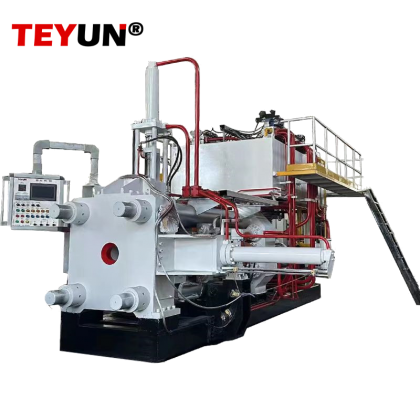

El proceso de corte de un contenedor metálico suele seguir una secuencia lógica. Primero, se prepara el contenedor. Esto suele implicar asegurarse de que esté vacío, limpio de cualquier residuo peligroso y, si es necesario, destapado. La seguridad es una prioridad ineludible. A continuación, el contenedor se introduce en la cizalla, ya sea manualmente para operaciones más pequeñas o mediante sistemas de transporte automatizados en plantas de reciclaje de gran volumen. El sistema hidráulico o mecánico de la máquina acciona la cuchilla, que realiza el corte. Para contenedores más grandes, como bidones de 55 galones, se suele utilizar una cizalla tipo guillotina, que corta el bidón entero por la mitad con un solo golpe potente. Para procesar latas desechadas, se puede utilizar una cizalla de cocodrilo de gran tamaño, cuya mandíbula articulada realiza cortes repetidos para cortar varios contenedores en fragmentos manejables.

Varios parámetros clave determinan el éxito de la operación de corte. La holgura entre las cuchillas superior e inferior es crucial. Una holgura insuficiente provoca un desgaste excesivo y requiere más fuerza, mientras que una holgura excesiva produce un borde deformado y con rebabas. El ángulo de ataque de la cuchilla superior ayuda a reducir la fuerza requerida al distribuir el corte en un recorrido más largo. Además, la velocidad de corte y el afilado de las cuchillas influyen directamente en la calidad del borde terminado y en la eficiencia general de la operación. Una cizalla bien mantenida produce un corte limpio con una deformación mínima, mientras que una cuchilla sin filo aplastará y desgarrará el metal.

Las aplicaciones de

cizallamiento de contenedores metálicos

Son extensas. En la industria del reciclaje, es el primer paso en la reducción de tamaño, transformando bidones y latas voluminosos en desechos compactos y uniformes, más fáciles de transportar, clasificar y fundir. En la industria manufacturera, el cizallamiento se utiliza para recortar el material sobrante de los contenedores recién formados o para cortar chapa metálica al tamaño correcto antes de su transformación en un contenedor. Incluso en la gestión de residuos peligrosos, se utilizan cizallas especialmente diseñadas para abrir y desmontar de forma segura los contenedores contaminados para su correcta eliminación y descontaminación.

En conclusión, el corte de contenedores metálicos es mucho más que un simple corte. Es un proceso mecánico refinado que desempeña un papel vital en la economía circular, convirtiendo los contenedores al final de su vida útil en valiosa materia prima y promoviendo una fabricación eficiente. Su combinación de simplicidad, potencia y precisión la convierte en una tecnología indispensable, que sustenta silenciosamente el ciclo de vida de los envases metálicos que alimentan nuestro mundo moderno.

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский العربية

العربية 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

Red IPv6 compatible

Red IPv6 compatible