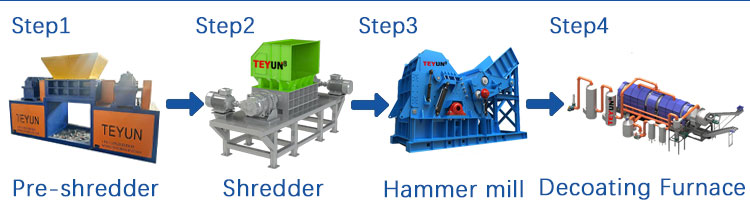

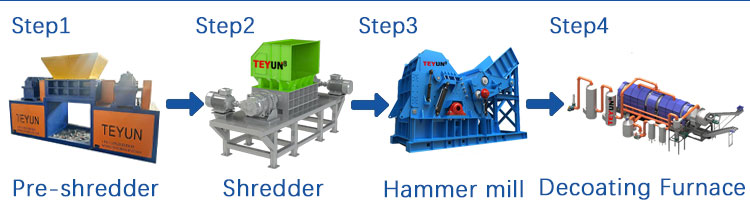

El reciclaje de latas de aluminio es fundamental para la fabricación sostenible, ya que ahorra hasta el 95 % de la energía necesaria para producir aluminio nuevo. Un paso fundamental en este proceso es la eliminación de pinturas, tintas y recubrimientos para garantizar una recuperación de materiales de alta calidad. Las instalaciones de reciclaje modernas utilizan una línea de maquinaria integrada que incluye una pretrituradora, una trituradora, un molino de martillos y un horno de decoración. Este sistema elimina eficazmente los contaminantes, preservando la integridad del aluminio. Así funciona.

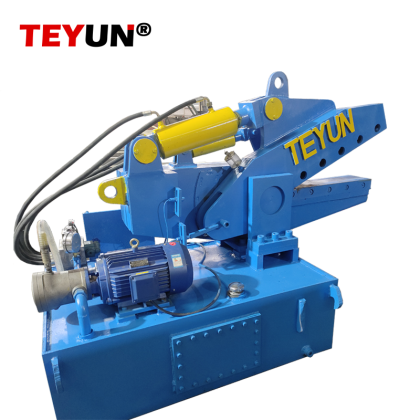

1. Pre-trituradora: Reducción de tamaño inicial

El proceso comienza con la pretrituradora, que tritura las latas de aluminio a granel en trozos más pequeños (de 5 a 10 cm). Este paso aumenta la eficiencia del manejo del material, evita atascos en los equipos posteriores y prepara las latas para un procesamiento más fino. Las robustas cuchillas y los sistemas hidráulicos de la pretrituradora están diseñados para manipular cargas mixtas, incluyendo líquidos o residuos, lo que garantiza un rendimiento constante.

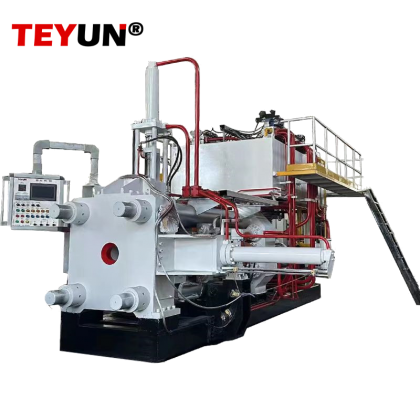

2. Trituradora: Procesamiento secundario

A continuación, el material triturado ingresa a una trituradora industrial de alto torque. Aquí, las cuchillas giratorias reducen aún más el tamaño de las partículas a 2,5-5 cm, creando fragmentos uniformes. Esta etapa mejora la exposición de la superficie, crucial para una eliminación eficaz de la pintura en etapas posteriores. Las trituradoras suelen incluir separadores magnéticos para extraer contaminantes ferrosos, mejorando así la pureza del aluminio.

3. Molino de martillos: Granulación para un procesamiento térmico óptimo

El molino de martillos pulveriza el aluminio triturado en finas escamas o gránulos (5-20 mm). Mediante martillos rotatorios de alta velocidad, fragmenta el material en partículas ideales para el horno de decoración. Los trozos más pequeños garantizan una distribución uniforme del calor durante el decapado, minimizando el desperdicio de energía y maximizando la eficiencia de eliminación del recubrimiento.

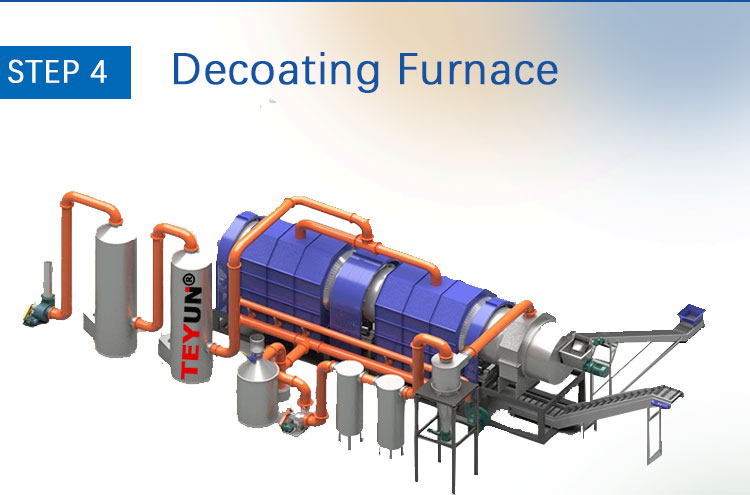

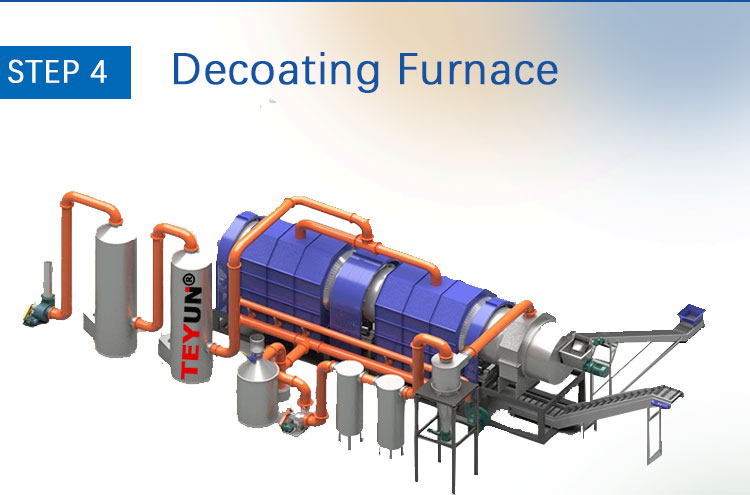

4. Horno de decoración: decapado térmico

La etapa final es el horno de decoración, donde se eliminan térmicamente la pintura y los recubrimientos. Este horno, que opera a 400-500 °C (muy por debajo del punto de fusión del aluminio, 660 °C), quema los recubrimientos orgánicos sin dañar el metal. Un entorno controlado con deficiencia de oxígeno previene la oxidación, preservando así la calidad del aluminio. Los hornos modernos emplean diseños rotativos para voltear las partículas, garantizando un calentamiento uniforme. Las emisiones se tratan mediante postcombustión o depuradores, neutralizando los compuestos orgánicos volátiles (COV) y cumpliendo con la normativa ambiental.

**Resultados y beneficios**

El resultado son fragmentos de aluminio limpios y sin pintura, listos para la fundición. Este sistema de circuito cerrado reduce los residuos en vertederos, disminuye las emisiones de gases de efecto invernadero y promueve la economía circular. Los controles automatizados y la monitorización en tiempo real optimizan el consumo de energía, lo que hace que la línea sea ecológica y rentable.

**Conclusión**

La línea de eliminación de pintura de latas de aluminio ejemplifica la innovación en tecnología de reciclaje. Al integrar la pretrituración, la trituración, el fresado y el decapado térmico, transforma las latas usadas en materia prima de primera calidad. A medida que las industrias priorizan la sostenibilidad, estos sistemas desempeñan un papel fundamental en la conservación de recursos y la promoción de un futuro más verde.

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

DIRECCIÓN : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский العربية

العربية 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

Red IPv6 compatible

Red IPv6 compatible